材料和检验等方面的控制。

材料和检验等方面的控制。

关键词:焊接;铝合金;工艺;焊接质量

为进一步提高新能源公交大客类产品的轻量化程度,在保证新能源公交、大客类车身整体强度的前提下,首次将新能源客车底架全部由铝合金型材组焊代替,并采用更合理的型材结构设计和焊接工艺来保证轻量化车身底架的焊接强度和质量。

一、焊接结构

由于轻量化汽车的结构设计是由原钢车转化过来的,所以整车结构要考虑铝合金的特性,铝合金密度只有钢的三分之一,延展性比钢好,而且吸能效果非常理想,但铝合金刚度比钢差,焊接不好控制,这就需要在整车的结构设计时更多考虑铝合金的焊接和结构特性,整车转化完成后要对整车进行CAE分析,对薄弱的地方适当加强,由于铝合金焊接后的性能只有原来的60%,所以应尽量减少焊接量,适当增加铆接结构,避免在薄弱的地方进行大量的焊接操作,特别避免应力集中,避免组对后焊缝不完整,在重要的结构位置可以通过增加型材截面结构达到加强部件性能,特别是门框和窗框位置,整车按照五大片分总成来完成,五大片分别为前围、后围、左侧围、右侧围和车顶,每个分片焊接完成后再一起总成,个别车型会设计成全铝车身,会有车底架和五人座椅等分部件,车底架的设计过程与其它部件类似。

由CAE分析应力的图示可知:底架的焊接位置为应力集中的位置,需增加渗透等焊接检测手段以确保焊缝达到要求;底架设计及其焊接结构可以适当增加铆接铁件配合焊接件来增加车底架的整体强度和抗扭能力,

二、焊接工艺

1.新能源轻量化车身焊接工艺:

1)将整车分为前围、后围、左侧围、右侧围、车顶、底架六部分分别焊接,然后再整体组配焊接;

2)铝合金焊接变形大,收缩严重,每根型材需预留0.5~1mm焊接工艺放量;

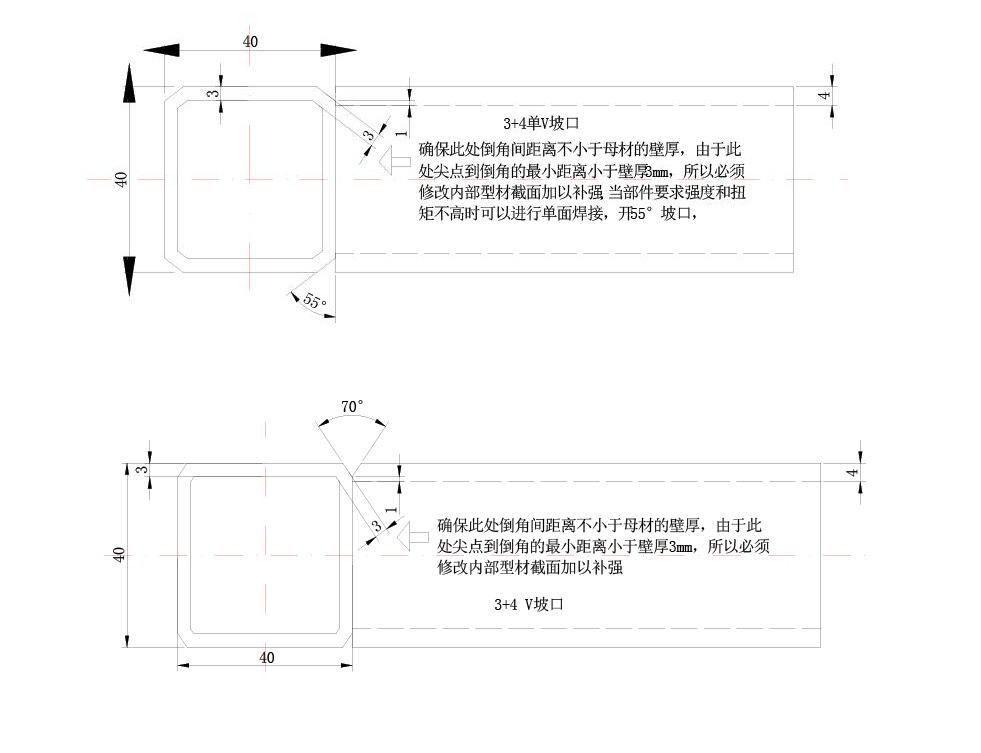

3)焊接前每条组对的焊缝需要进行开坡口来保证焊接强度,同时开坡口时预留1mm的钝边,保证熔透的前提下尽量增加熔深;

4)对于一些需要开坡口的型材可以在模具设计时增加坡口,保证坡口的完整性和角度的准确性;

红色箭头处为角焊缝,焊角高度为3mm,左侧型材为6mm+2mm的角焊缝,右侧型材为8mm+2mm角焊缝,焊接工作进行时先完成左侧焊缝,待整体型材热量升高后再进行右侧角焊缝的焊接。

挤压型材截面设计时可简单参考此图示,上图为强度要求一般的结构

挤压型材截面设计时可简单参考此图示,上图为强度要求高的结构

2.焊接工艺顺序优化:

1)大截面型材优先焊接完成,大截面型材在型材挤压时加工出坡口,焊接组对间隙在0~0.5mm,先点固,后焊接,当截面焊接厚度差超过6mm时需对厚的型材预热,待型材有一定温度后再完成上述接头焊接。

2)拆分后的结构件将底架的平面结构优先焊接,并整体对称并分散热输入量。

3)根据型材结构和尺寸适当增加工艺梁以确保整车底架的尺寸,防止转运过程中的变形。

4)焊缝十字交叉处和CAE分析中扭矩比较大的地方要增加焊缝检测手段。

改变传统坡口手工打磨加工方式,利用型材挤压磨具的巧妙设计准确加工型材的坡口,坡口的深度和角度完全符合工艺要求,降低焊接操作不当造成焊缝烧穿的风险,提高生产效率,降低环境粉尘,同时焊接质量得到保障,增加工艺放量,确保整体焊接结构件的尺寸,降低焊接收缩带来的尺寸变化,合理拆分底架构件,使整体尺寸可控,并降低焊接操作的困难度,实现整车底架的焊接。

三、焊接材料

焊接母材材料牌号:6005A-T6、6082-T6、6061-T6,

鋁合金焊丝牌号:SAL5087/Φ1.2

焊接设备:普遍采用TPS5000福尼斯焊机

四、焊接检验

铝合金质量检验应把焊缝质量检验做为重点检验项目,铝合金焊接检验过程中参照ISO10042-C级为标准,需要对每条焊缝做100%的VT检验,焊缝接头处不许有裂纹、弧坑、焊缝平滑连接,并对每条焊缝做可追踪记录,焊接接头的修磨为焊接检验重点位置。

结语

现有新能源轻量化公交、大客类车身已完成车顶、前围、后围、左侧围和右侧围等五大片铝合金轻量化结构代替,但是车底架却还是延用钢构件,连接方式多也为铆接,且焊接工艺也不完全适用扭矩要求比较大的新能源轻量化公交、大客车等车身底架,采用新型的焊接工艺及焊接结构设计来达到轻量化汽车的要求,使新能源客车的减重方案完美解决。